こんにちは、機械系パイセンです。

「工場の屋上にあるあの大きな四角い箱、何だろう?」

「バグフィルターって、ただの布でしょ?」

そう思っている若手エンジニアの皆さん、甘いです(砂糖だけに)。バグフィルターは、工場の環境維持、製品回収、そして安全管理を支える「縁の下の力持ち」であり、その設計や運用には機械系エンジニアの腕がダイレクトに反映される非常に面白い装置なんです。

今回は、バグフィルターの基礎理論から、現場で役立つ実践的な知識までを徹底解説します。

もくじ

1. バグフィルターの基本概念:巨大な「空気の洗濯機」

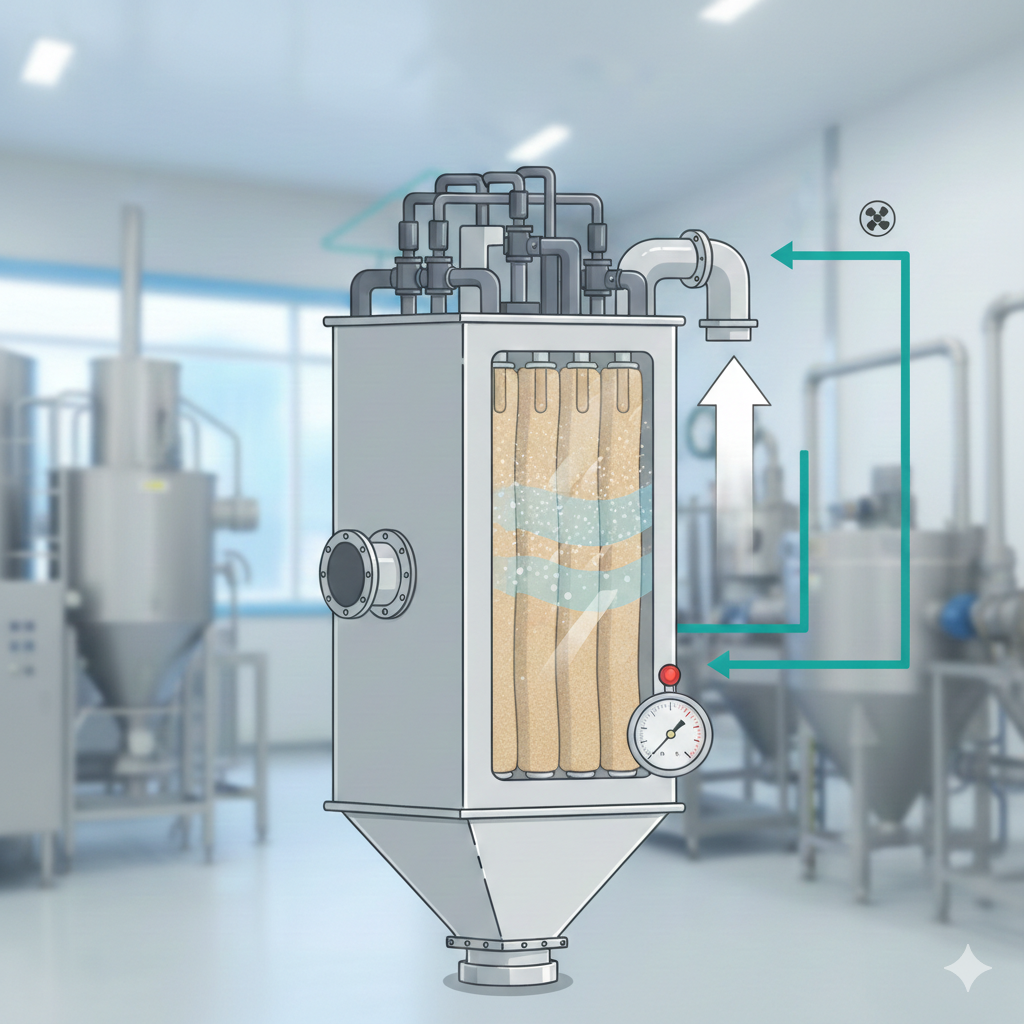

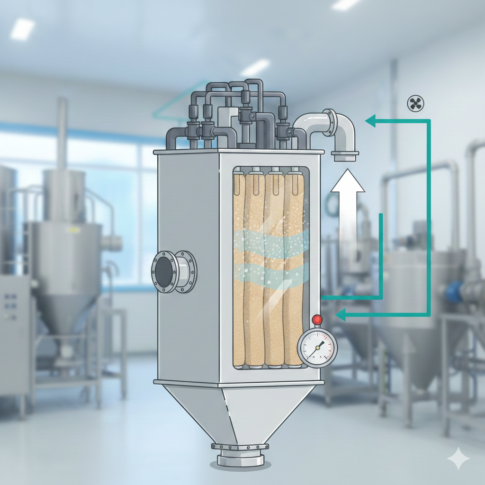

バグフィルター(Bag Filter)とは、一言でいえば**「ろ布(フィルター)を用いて、気体中の粉塵を物理的に分離・回収する装置」**です。

身近な例で言えば、紙パック式の掃除機を想像してください。空気を吸い込み、紙パックでゴミを捕まえ、きれいな空気だけを外に出す。この規模を工場レベル(数メートルから十数メートル単位)にまで巨大化させたものがバグフィルターです。

なぜバグフィルターが必要なのか?

- 環境保護: 工場から粉塵を撒き散らさないため。

- 製品回収: 砂糖や粉体薬品など、舞い散った粉自体が「売り物」である場合。

- 防爆: 粉塵が滞留すると、静電気などで爆発するリスク(粉塵爆発)があるため。

2. 実務で知っておくべき「3つの集塵メカニズム」

「布でこすだけ」と思われがちですが、実はミクロの世界では3つの物理現象が起きています。これを理解しておくと、ろ布の選定時にメーカーと対等に話せます。

- 慣性衝突: 重い粒子が空気の流れに乗れず、そのまま布にぶつかって捕まる。

- 遮り(さえぎり): 粒子の端が布の繊維に触れて捕まる。

- 拡散: 非常に細かい微粒子が不規則に動き(ブラウン運動)、繊維に吸着する。

実は、新品のろ布よりも、少し粉が表面に積もった状態(一次層)の方が、集塵効率は高くなるという面白い特性があります。

3. 現場で主流!「パルスジェット方式」の仕組み

バグフィルターは使い続けると布が目詰まりします。そこで、溜まった粉を振り落とす「除塵(じょじん)」が必要になります。現在、現場で最も普及しているのが**「パルスジェット方式」**です。

パルスジェットの動作フロー

- 通常運転: 外側から内側へ空気が流れ、布の外側に粉が溜まる。

- 噴射: 数秒おきに、上部から「パン!」と超音速の圧縮空気を逆噴射する。

- 払い落とし: 衝撃波で布が一瞬膨らみ、表面の粉が下のホッパーへ落ちる。

パイセン流チェック:

この時のエアー圧が低すぎると粉が落ちず、高すぎるとろ布を傷めます。一般的には0.5〜0.7MPa程度ですが、砂糖のような付着性の高い粉体は設定が命です。

4. 設計者の腕の見せ所「ろ過風速」と「空隙」

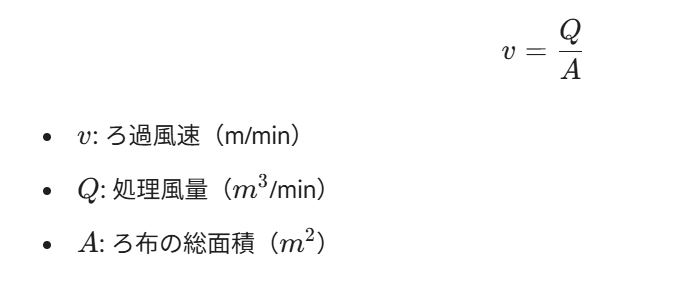

そして確実に外せないのが、設計の核心**「ろ過風速(Air to Cloth Ratio)」**の話です。

この概念はとても重要になりますので是非覚えておいてください。

なぜこれが重要か?

風速が早すぎると、粉が布の奥深くまで食い込んでしまい、パルスジェットでも落ちない「完全目詰まり」を起こします。

逆に遅すぎると、装置が巨大になりすぎてコストで競合に負けます。

- 一般的な粉体: 1.0〜2.0 m/min

- 砂糖などの付着性粉体: 0.8〜1.2 m/min(少し余裕を持つのがパイセンの知恵)

5. 砂糖を扱う現場でのトラブル事例と対策

私がこれまで現場で聞いた又は確認した「砂糖プラント」での失敗談をベースにした対策を紹介します。

①粉糖による「雪だるま」事件

ある日、バグフィルターを起動したら全く吸わない。

開けてみると、ろ布に付着した砂糖が雪だるまのように落ちずに固まっていた。

- 対策: 逆洗時間を短時間にする。原料輸送した後もある程度の時間は逆洗を継続させる。

② 静電気と粉塵爆発

砂糖がこすれ合うと強力な静電気が発生します。

- 対策: 「導電性ろ布(ステンレス繊維混じり)」を使い、必ず装置全体を接地(アース)すること。これを怠ると、最悪の場合、工場が吹き飛びます。

6. メンテナンス:差圧計は「装置のカルテ」である

バグフィルターの健康状態を知るには、**「差圧計(マノスターゲージ)」**を見るのが一番です。

- 差圧が徐々に上昇: ろ布の寿命、または払い落とし機構(バルブ等)の故障。

- 差圧が急落: ろ布が破れている可能性大。煙突から粉が出ていないか確認!

7. まとめ

バグフィルターは単純な構造に見えて、流体工学、粉体工学、そして現場のノウハウが凝縮された装置です。

特に砂糖のような「温度・湿度に敏感」な粉体を扱う場合は、カタログスペックだけでなく、現場の「生の声」を聞いた設計が求められます。

「ただの箱」だと思っていた皆さんも、今日からは差圧計やパルス音を気にしてみてください。きっと、装置が発している「声」が聞こえてくるはずです。

コメントを残す